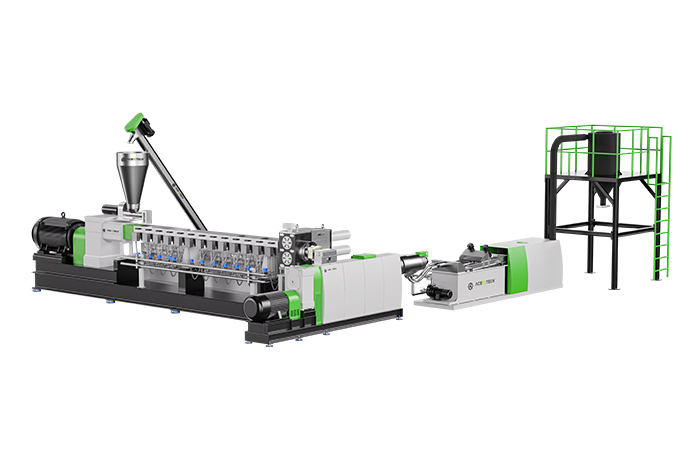

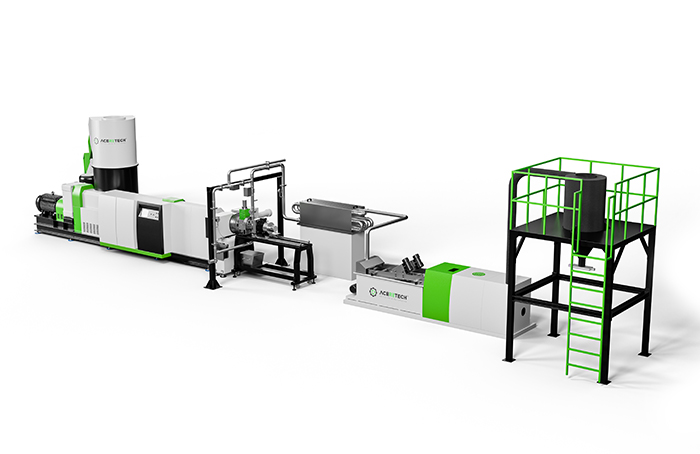

AWTech 180 PP PE Plastic Film Woven Bag Cold Strand Pelletizing Extrusion System

- ACE WashTech

- Cina

- 45 hari

- 100 set

1. Seri AWTech memberikan solusi terbaik untuk film PP PE, tali rafia, filamen, bang, tas anyaman, kain bukan tenunan dan daur ulang bahan busa EPS.

2. Compactor membuat bahan dihancurkan, dikeringkan dan dipadatkan dalam satu langkah.

3. Sistem degassing vakum zona ganda dengan pembuangan udara yang efisien untuk menghilangkan volatil.

4. Kecepatan potong dikontrol oleh PLC secara otomatis sesuai dengan tekanan leleh untuk mendapatkan butiran yang seragam.

5. Seimen PLC dengan HMI kontrol intelijen. Satu tombol untuk memulai dan satu tombol untuk menghentikan seluruh sistem.

6. Semua unit listrik: Seimens, ABS dan LS.

AWTech 180 PP PE Plastic Film Woven Bag Cold Strand Pelletizing Extrusion System

PENGANTAR

AWTech 180 PP PE Plastic Film Woven Bag Cold Strand Pelletizing Extrusion System menggabungkan fungsi pemadatan, ekstrusi, dan pelet menjadi satu langkah. Sistem ini memberikan solusi terbaik untuk film PP / PE, tali rafia, filamen, tas, tas anyaman, kain bukan tenunan, dan daur ulang bahan busa EPS. Film plastik yang dicuci serta limbah plastik pasca-industri dapat didaur ulang di KCP 180 PP PE Plastic Film Woven Bag Cold Strand Pelletizing Extrusion System. Akan mendapatkan butiran akhir berkualitas tinggi dan ukuran seragam yang dapat digunakan kembali ke jalur pembuatan produk plastik.

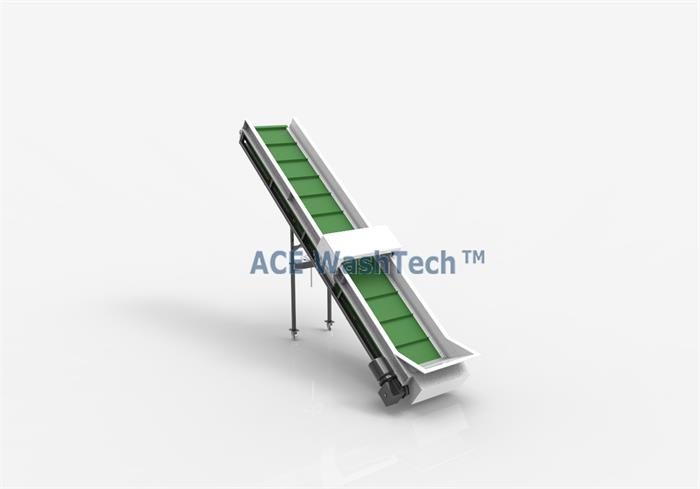

Pemberian makan yang efisien

Bahan conveyor belt adalah PVC.

Perangkat pengangkut gulungan adalah metode pemberian makan opsional untuk menangani sisa gulungan.

Inverter ABB dilengkapi.

Kecepatan pemberian makan secara otomatis didasarkan pada seberapa penuh ruangan pemadat.

Detektor mental dapat dilengkapi opsional untuk menghilangkan logam dalam bahan mentah.

Perangkat pengangkut gulungan adalah metode pemberian makan opsional untuk menangani sisa gulungan.

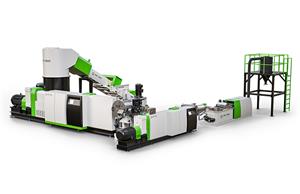

Unit pemadatan dan ekstrusi

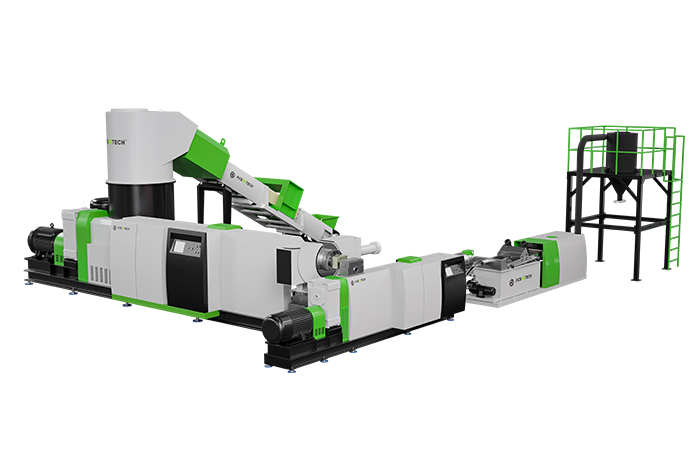

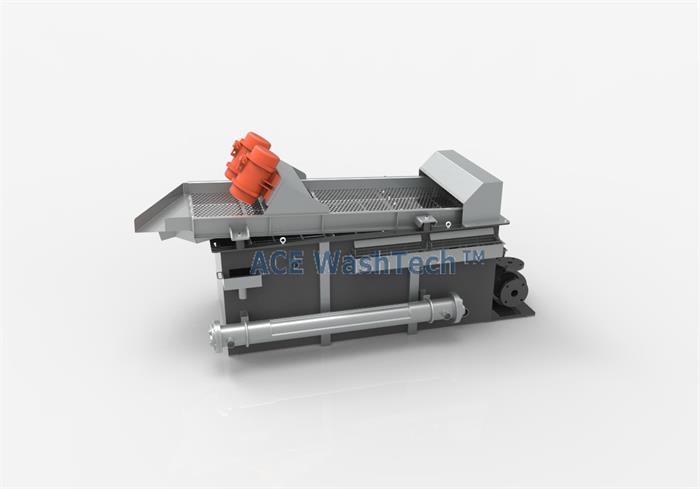

Compactor

Compactor membuat material dihancurkan, dikeringkan, dan dipadatkan dalam satu langkah, yang memungkinkan pengumpanan yang cepat dan stabil dari compactor langsung ke ekstruder.

Pisau rotasi akan memotong material. Pemanasan gesekan yang disebabkan oleh bilah putar kecepatan tinggi akan memanas dan membuat material bergoyang. Struktur pemandu dengan desain khusus memadatkan material dan mengarahkannya ke sekrup ekstruder.

Extruder sekrup tunggal khusus

Bagian pemrosesan ekstruder 34D atau 36D memastikan plastisisasi sempurna.

Dengan sistem degassing vakum zona ganda, volatil dan kelembaban akan dihilangkan dengan efisiensi.

Sistem kontrol suhu yang tepat.

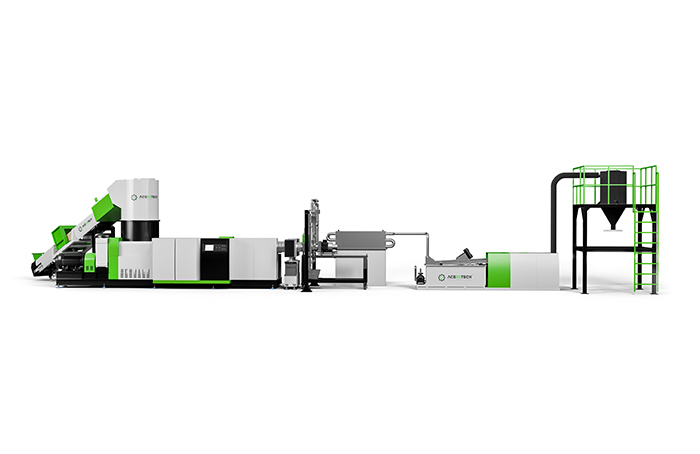

Filtrasi lelehan tingkat lanjut

Dengan area penyaringan yang lebih besar, cocok untuk menangani berbagai macam polimer.

Efek penyegelan sempurna.

Dimensi layar standar berkisar antara 80 hingga 250mm, atau dapat disesuaikan untuk ukuran khusus.

Didesain dengan penutup pelindung, untuk pengoperasian yang aman dan penampilan yang menyenangkan.

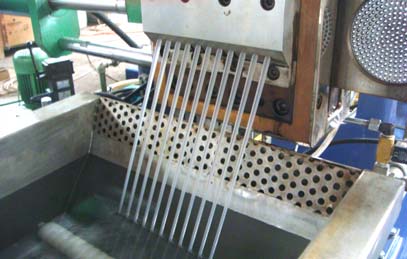

Sistem pelletizing khusus

Sistem pengeringan yang efektif

Pengering getaran

Fungsi: Menghilangkan kelembapan permukaan pelet. menggunakan pelet ukuran seragam.

Pengering sentrifugal

Menghilangkan kelembapan pelet.

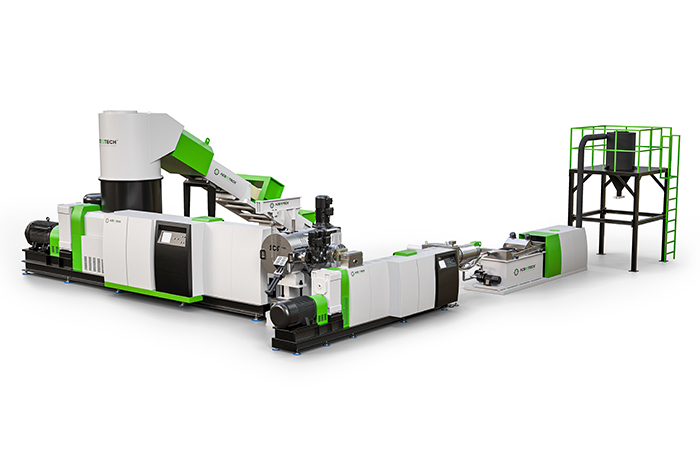

Unit kontrol

Semua unit listrik dipasang di kabinet asteel.

Mengadopsi siemens PLC dengan kontrol intelijen HMI, satu tombol untuk memulai dan satu tombol untuk menghentikan seluruh sistem.

Prinsip safety interlock diterapkan dalam sistem.

Semua unit listrik: Schneider, Siemens, ABB dan LS.

Produk akhir

Ukuran pelet seragam, bentuk bulat dengan diameter: 3 ~ 5mm.

SPESIFIKASI TEKNIS

Model | Volume pemadat | Tenaga Motor Compactor | Diameter sekrup | L / D | Tenaga motor ekstruder sekrup | Kapasitas keluaran |

AWTech 80 | 300 L | 37 KW | 80 mm | 36 | 45/55 KW | 160-220 kg / jam |

AWTech 100 | 500 L | 55 KW | 100 mm | 36 | 90/110 KW | 300-380 kg / jam |

AWTech 120 | 800 L | 90 KW | 120 mm | 36 | 132 KW | 450-480 kg / jam |

AWTech 140 | 1000 L | 110 KW | 140 mm | 36 | 160/185 KW | 500-650 kg / jam |

AWTech 160 | 1200 L | 132 KW | 160 mm | 34 | 220/250 KW | 800-1000 kg / jam |

AWTech 180 | 1400 L | 160 KW | 180 mm | 34 | 315 KW | 1000-1200 kg / jam |